مزایای منحصربفرد استفاده از PLC (مقایسه سیستم های PLC و رله ای) :

یکی از مهم ترین مزایای PLC، کاهش ۸۰ درصدی سیم بندی در سیستم های پی ال سی در مقایسه با سیستم های کنترل رله ای.

به دلیل مصرف بسیار پایین توان دستگاه های PLC، توان مصرفی تا حد قابل ملاحظه ای کاهش پیدا خواهد کرد.

دستگاه های PLC، دارای توابع عیب یاب داخلی هستند که موجب سهولت و سادگی در تشخیص و عیبیابی سیستم ها خواهد شد.

در سیستمهای کنترلی جدید، برخلاف سیستم های قدیمی، اگر در نحوه کنترل یا ترتیب مراحل آن تغییری نیاز باشد، این کار را می توان بدون تغییر در سیم بندی و تنها با نوشتن چند خط کد برنامه انجام داد. به این ترتیب، در زمان و هزینه به طور قابل ملاحظه ای صرفه جویی خواهد شد.

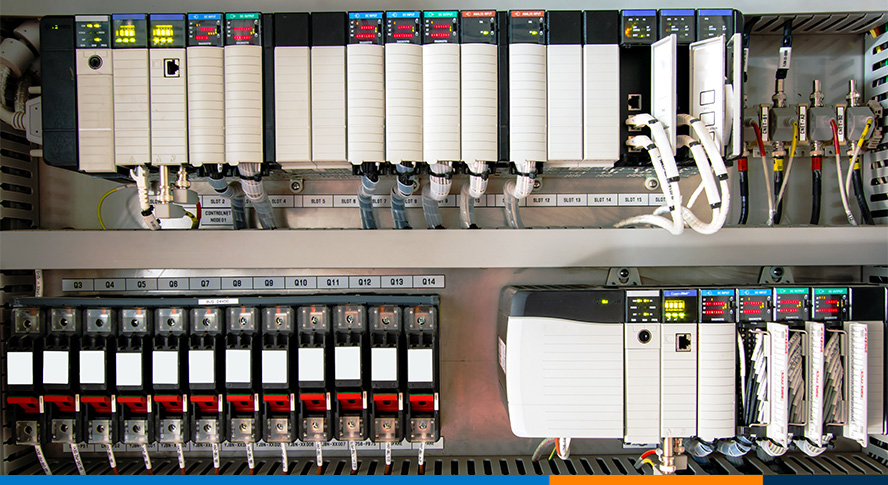

در سیستم های نوین نسبت به سیستم های رله ای قدیمی، نیاز به قطعات کمکی از قبیل رله؛ کانتر؛ تایمر؛ مبدلهای A/D و D/A و… بسیار کاهش یافته است. همین امر، موجب کاهش استفاده از سیم بندی و همچنین، کاهش پیچیدگی و وزن تابلوها خواهد شد.

سیستمهای کنترلی جدید، فاقد استهلاک مکانیکی هستند؛ بنابراین علاوه بر بالا رفتن طول عمر آنها، به تعمیرات و سرویس های دوره ای نیز نیاز پیدا نخواهند کرد.

این دستگاه ها، برخلاف دستگاه های مدار فرمان رله کنتاکتوری، موجب ایجاد نویزهای الکترونیکی و صوتی نخواهند شد.

سرعت عملکرد سیستمهای کنترلی جدید نسبت به سیستم های رله ای بسیار کوتاه تر است؛ برای همین، زمان مورد نیاز برای انجام هر دوره کاری دستگاه، تا حد زیادی کاهش یافته و این موضوع، موجب بالا رفتن میزان تولید و افزایش راندمان دستگاه خواهد شد.

در سیستم های نوین، تجهیزات الکتریکی و ضریب ایمنی این دستگاه ها، نسبت به ماشین های رله ای بسیار بالاتر است.

با افزایش تعداد ورودی و خروجی ها و پیچیده تر شدن توابع کنترل، جایگزین ساختن سیستمهای کنترلی جدید، موجب کاهش هزینه ها و سادگی کار خواهد شد.

یکی دیگر از مزایای PLC این است که این دستگاه ها موجب کنترل بهتر فرآیندهای تولید خواهند شد.

با افزایش ضریب KP در این دستگاه ها ، سرعت و دقت عمل به شدت افزایش پیدا کرده و احتمال بروز خطا نیز کاهش یافته است.

انواع ورودی های دیجیتال؛ آنالوگ و فرکانس های بالا را به خوبی خوانده و تشخیص می دهند.

می توانند دستورات مختلفی را به سیستم ها و ابزارهای خروجی از قبیل: موتور؛ مانیتورهای صنعتی؛ و… انتقال دهند.

امکانات اتصال به شبکه را دارا می باشند.

ابعاد و اندازه نسبتا کوچکی دارند.

سرعت پاسخگویی بسیار بالایی دارند.

ایمنی، دقت و انعطاف پذیری بالایی دارند.

قابلیت شبکه سازی و مدیریت آنها با یک کامپیوتر مرکزی را دارا می باشند.

برای کار در شرایط سخت از قبیل: غبار؛ رطوبت؛ گرما و سرما؛ نویز الکتریکی؛ نوسانات برق و… بسیار مناسب است.

حذف اکثر سیم کشی های متداول در مدارهای کنترلی رله ای.

آسان بودن نصب و برنامهنویسی این دستگاه ها.

کاهش زمان پاسخ دهی نسبت به سیستم های رله ای.

کاهش خرابی های مکانیکی.

افزایش سرعت کنترل.

امکان شبکه کردن مجموعه.

سهولت در تست و عیب یابی دستگاه و کاهش زمان عیب یابی.

قابلیت اطمینان بالای این دستگاه ها.

کاهش حجم و پیچیدگی مدار فرمان.

کاهش مصرف انرژی (به دلیل کاهش استفاده از رله ها وکنتاکتورها و…).

PLCها به عنوان کنترلکنندههای برنامهپذیر، قابلیت برنامهریزی و تنظیم دقیق برای انواع مختلفی از فرایندهای صنعتی را فراهم میکنند. این انعطاف پذیری به کاربران امکان میدهد تا برنامههای کنترلی را به آسانی تغییر دهند و سیستمهای خود را به سرعت و با دقت به سازماندهی کنند.

PLCها به دلیل ساختار ساده، کارایی بالا و عملکرد پایدار، از اطمینانپذیری بالایی برخوردارند. این امر به کاربران اجازه میدهد تا در فرآیندهای صنعتی خود از پایداری و قابلیت اعتماد PLCها بهرهبرداری کنند و در نتیجه، از کاهش خرابی و از دست رفتن زمان و هزینههای مرتبط با تعمیرات پیشگیرانه و نگهداری استفاده کنند.

ویژگی های خاصی از PLC ها وجود دارد که آنها را برای صنایعی که به این سیستم ها متکی هستند، به انتخاب مطلوب تبدیل می کند. شرکتهای نفت و گاز، شرکتهای خدمات آب، تولید مواد غذایی و نوشیدنی، و استفاده از کارهای عمومی تنها چند نمونه از صنایعی هستند که به فرصتهایی که PLCها ارائه میدهند، وابسته هستند.

۱) برنامه نویسی PLC ها آسان است

وقتی کسی انعطافپذیری یک سیستم PLC را به عنوان مزیت آن مطرح میکند، در مورد این صحبت میکند که چگونه این سیستمها میتوانند توسط افرادی با حتی سطحیترین سطح دانش، برنامهریزی شوند.

این بدان معناست که کار با تکنسین ها به اندازه یک مصرف کننده آسان است. همچنین میتوانید یک سیستم PLC را با برنامهریزی برای پیروی از مجموعهای از دستورالعملها در صورت درست بودن شرایط خاص، گسترش دهید.

با چنین طیف گسترده ای از کاربردها در صنایع، کارگران هر شرکت مهارت های خاص خود را خواهند داشت. هنگام استفاده از PLC، آسان بودن منطق کنترل برنامه نویسی در سیستم به این معنی است که شما نیازی به فردی مسلط در تفاوت های ظریف زبان های کامپیوتری ندارید تا برنامه ها را هنگام تغییر یک کار یا برنامه تغییر دهد.

۲) PLC ها می توانند یک محیط برنامه نویسی یکپارچه ارائه دهند

PLC ها روشی ارجح برای کنترل، اندازه گیری و انجام وظایف در کاربردهای پیچیده تولیدی و صنعتی هستند، زیرا به خوبی با سیستم های دیگر عمل می کنند. PLC ها با رایانه های شخصی، PAC (کنترل کننده های اتوماسیون قابل برنامه ریزی)، دستگاه های کنترل حرکت و HMI به خوبی کار می کنند.

با این حال، برای موثر بودن، محیط یکپارچه باید به خوبی برنامه ریزی شود و کارکرد آن برای کاربر نباید خیلی سخت باشد. البته قابل ذکر است که PLCهایی که در یک محیط برنامهنویسی بزرگتر قرار دارند، به کاربران با سطح دانش اولیه اجازه میدهند تا به عملکردهای متعددی دسترسی داشته باشند که با یکدیگر ارتباط برقرار میکنند، دادههای یکدیگر را تغذیه کرده و وظایف پیچیده را انجام میدهند.

۳) PLC ها داده های قوی را جمع آوری می کنند

تعداد ورودی هایی که در یک سیستم PLC تنظیم می کنید به خود کاربر بستگی دارد. این بدان معناست که هیچ محدودیتی برای تعداد منابع داده و میزان جریان داده وجود ندارد. دستگاههای اندازهگیری، حسگرها و کنترلهای حرکتی میتوانند پارامترهای مختلفی را تشخیص دهند، بنابراین تعیین نحوه جمعآوری این دادهها به عهده کاربر است. و نحوه نمایش خروجی

۴) PLC ها را می توان برای تعمیر و نگهداری پیش بینی استفاده کرد

از آنجایی که امروزه PLC ها به حافظه و ظرفیت پردازش بیشتری مجهز شده اند، می توان آنها را برای انجام کارهای پیچیده و سنگین برنامه ریزی کرد. یکی از این وظایف تعمیر و نگهداری پیشبینی است. قدرت نگهداری پیشبینیکننده، بهویژه در شروع Industry 4.0، قابل اغراق نیست.

در یک کارخانه پیوسته که صف تا صد کار تولید را انجام می دهد و این، یکی از ویژگی های انقلاب صنعتی چهارم است، ممکن است یک قطعه از تجهیزات به چندین فرآیند دیگر متصل شده و مسئول عملیات آن باشد. بنابراین، تعمیر و نگهداری پیشبینیشده، میتواند کارایی را به میزان قابل توجهی افزایش دهد و زمان خرابی را به یک رویداد کمتر و فاجعهآمیز تبدیل کند.

تعمیر و نگهداری پیش بینی با نگهداری پیشگیرانه شروع می شود. اگر تجهیزات خاصی به آستانه از پیش برنامه ریزی شده برسد، سنسوری خاموش می شود که به تکنسین می گوید که تجهیزات نیاز به تعمیر و نگهداری یا تعویض دارد. سپس به اندازه کافی از این گزارشها جمعآوری میشوند، زیرا دادهها برای ارتباط با سیستم در مورد عواملی که فرسودگی و پارگی یا یک مشکل قریبالوقوع را پیشبینی میکنند، جمعآوری میشوند.

برای طراحی ساخت برنامه نویسی و اجرای سیستم اتوماسیون و PLC و همچنین عیب یابی تعمیرات و نگهداری کافیست با کارشناسان مجموعه آرسا برق تماس حاصل فرمایید.