منظور از ارتباط با PLC چیست؟

PLC ها باید با تعداد زیادی از دستگاه های مختلف ارتباط برقرار کنند. در ردیف اول دستگاه هایی هستند که بخش جدانشدنی PLC هستند، مانند ورودی/خروجی از راه دور. پس از آن، PLC ها و دستگاه های کنترل دیگر از جمله درایوهای موتور و کنترلر های فرمانیار هستند.

ارتباط با نوعی ابزار رابط اپراتور و همچنین اتصال اینترنت نیز اغلب مورد نیاز است. در نهایت، PLC ها اغلب با کامپیوترهای سروری که کاربردهای مختلف مربوط به تولید را اجرا می کنند، ارتباط برقرار می کنند.

همه این ارتباطات به دو چیز نیاز دارند:

یک اتصال یا لایه فیزیکی ، که اجزای سیم کشی و اتصال است.

یک پروتکل اشتراکی، که یک زبان مشترک است که به هر دستگاه اجازه می دهد که بیت ها و بایت های مربوط به پیغام های ارتباطی را درک کند. ارتباطات PLC در آغاز معمولا اختصاصی بودند و هر تامین کننده، ارتباطات و پروتکل بسته خود را داشت. این باعث شد تا ارتباطات میان محصولات یک تامین کننده نسبتا ساده شود، اما اگر شما می خواستید از آن قلمرو خارج شوید بسیار پیچیده می شد.

ارتباطات اختصاصی پی ال سی:

این روش های ارتباطی قدیمی هنوز جایگاه خود را دارند، چرا که ارتباطات سریع و ساده را بین محصولات یک تامین کننده ممکن می کنند. برای سیستم های ساده که برنامه ای برای توسعه یا اتصال به اجزای دیگر ندارند، ارتباطات اختصاصی یک گزینه محبوب است و این امر تا مدت ها ادامه خواهد داشت.

بسیاری از تامین کنندگان PLC هنوز از اتصالات فیزیکی و سیمی قدیمی – اغلب مبتنی بر اتصال RS-232C ، RS-422، RS-485 – و پروتکل های ارتباطی اختصاصی مربوطه پشتیبانی می کنند.

زمانی که سیستم کنترل نیاز به دسترسی به بیش از یک تامین کننده واحد دارد، استانداردهای ارتباطی اهمیت می یابند، و این امر از لایه فیزیکی شروع می شود.

لایه فیزیکی چگونه است؟

بسیاری مواقع لایه فیزیکی با واسط فیزیکی مانند کابل، اتصالات، کارت های رابط شبکه و سخت افزار انتقال بی سیم اشتباه گرفته می شود، اگر چه لایه فیزیکی، رابط مکانیکی و الکتریکی مورد نیاز را برای واسط فیزیکی تعریف می کند.

لایه فیزیکی نحوه اتصال لایه پیوند داده بالایی را در مدل ارتباطی اتصال داخلی سیستم های باز (OSI) در یک کامپیوتر به دستگاه های فیزیکی تعریف می کند. لایه فیزیکی اساسا الزامات سخت افزاری به همراه طرح ها و مشخصات برای ارتباط سطح بیت موفق با دستگاه های مختلف است. لایه فیزیکی نه تنها مواردی مانند نرخ های بیت، سیگنال های برقی، نوری و رادیویی انتقال، و کنترل جریان در ارتباطات سریال ناهمگام را تعریف می کند، بلکه انواع کابل ها و شکل اتصالات را نیز مشخص می کند.

RS-232 ، RS-422/485 و رابط های موازی چند دهه است که مورد استفاده هستند و هنوز کاربرد وسیعی دارند. اما اترنت، USB و بلوتوث پروتکل های لایه فیزیکی هستند که اغلب در محصولات و کاربردهای جدید ذکر می شوند و مسیر آینده ارتباطات PLC را نشان می دهند.

رسانه ها و ارتباطات فیزیکی تحت تاثیر نوع لایه فیزیکی انتخاب شده هستند چرا که نوع کابل، توپولوژی، تعداد دستگاه ها، حداکثر سرعت انتقال و حداکثر طول کابل را تعریف می کند.

پروتکل های ارتباطی plc چیست؟

یک پروتکل مجموعه ای از قوانین برای ارتباط بین دستگاه های شبکه ای است. برخی از پروتکل های معمول مورد استفاده در عرصه صنعتی عبارتند از:

Modbus RTU

EtherNet/IP

Ethernet TCP/IP

Modbus TCP/IP

پروفینت (Profinet) شاید رایج ترین پروتکل ارتباطات سریال صنعتی Modbus RTU است که توسط Modicon توسعه یافته و معمولا روی شبکه RS-485 اجرا می شود. این مورد و دیگر پروتکل های سریال محبوب توسط طیف گسترده ای از تامین کنندگان پشتیبانی می شوند، و گروه وسیعی از متخصصان اتوماسیون با آن ها آشنا هستند. اما عملکرد آن ها محدود است که باعث می شود پروتکل های سریال انتخاب ضعیفی برای کاربردهای سرعت بالا و پیچیده باشند.

اترنت به دلیل عملکرد قوی و مزایای دیگر به عنوان استاندارد غالب برای لایه فیزیکی بسیاری از پروتکل های صنعتی مانند EtherNet/IP ، Ethernet TCP/IP ، Modbus TCP/IP و Profinet مورد استفاده قرار می گیرد. و بر خلاف پروتکل های سریال، چندین پروتکل اترنت می توانند روی یک لایه فیزیکی اترنت اجرا شوند.

اتصال چند دستگاه مانند PLC ها، HMI ها، ورودی/خروجی های میدانی و گروه های سوپاپ با استفاده از اترنت آسان است. علاوه بر این، به خاطر سرعت بالای اترنت در مقایسه با شبکه های سریال قدیمی تر، ارتباط بین چند دستگاه متفاوت روی یک کابل سریع باقی می ماند.

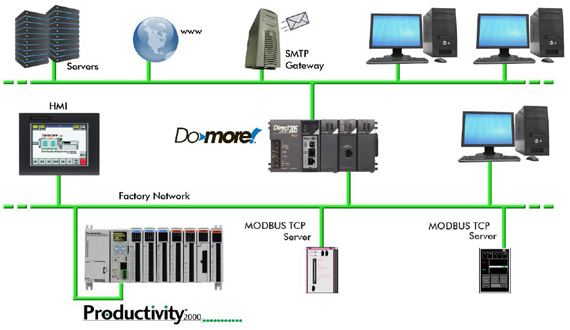

این شکل مثالی از یک شبکه اترنت معمولی است که طیف وسیعی از سیستم های کنترل و اجزای دیگر را به هم متصل می کند:

اترنت از چندین پروتکل پشتیبانی می کند:

لایه فیزیکی و سیمی امروزی برای اغلب ارتباطات سیستم کنترل به سمت اترنت حرکت می کند. سیم کشی، اتصالات و سوئیچ های مدیریت شده یا نشده، در حال حاضر استاندارد هستند – با طیف گسترده ای از دستگاه ها که قادر به اتصال به سخت افزار اترنت و تکنولوژی های شبکه استاندارد صنعتی هستند.

اکثر کاربران فقط با لایه اترنت فیزیکی تعامل دارند. آن ها کابل را وصل می کنند و اجازه می دهند که پروتکل ها به ارتباط بدون خطا مشغول شوند.

پروتکل های محبوب اترنت صنعتی مانند EtherNet/IP یه همراه یک زیرساخت شبکه مشترک باعث انتقال داده ها و ارتباطات از HMIو رایانه های رومیزی در سطح اطلاعات – از طریق PLC ها، HMI ها، کنترلر های فرمانیار و درایو ها در سطح کنترل – به اجزای ورودی/خروجی و میدانی در سطح دستگاه می شوند.

و البته اترنت درگاه ورود به اینترنت است که به PLC اجازه می دهد با سراسر جهان ارتباط برقرار کند. برخی PLC ها دارای قابلیت داخلی سرور تحت وب هستند که اجازه دسترسی به آن ها را از هر مرورگر وب می دهد.

رواج ارتباطات اترنت در اتوماسیون صنعتی می تواند منجر به پروتکل های ارتباطی استاندارد شده بیشتر در آینده نزدیک شود. اما فعلا اگر سیستم شما ساده است، یک پروتکل اختصاصی ممکن است بهترین راه حل باشد. اگر الزامات شما از نظر سرعت، اتصال یا گسترش توسعه یابند، یک پروتکل اترنت می تواند بهترین راهکار باشد.